焦化废水是在煤高温干馏、煤制焦炭、煤气净化、化工产品精制与回收过程中产生的高浓度、难降解、有毒的工业废水。其成分主要取决于原煤性质、碳化温度、生产工艺、煤气净化工艺、焦化产品回收工序和方法等因素。

焦化废水危害巨大,含有酚类化合物、含氮、硫、氧的杂环化合物、多环芳香族化合物、脂肪族化合物等有机污染物。多环芳烃和杂环化合物难以降解,而且还是强致癌有机物。酚类化合物属原型质毒物,不仅危害农作物生长,影响动物繁殖,还严重威胁人类健康。氨氮是水体中的营养素,是水体中的主要耗氧污染物,可导致水富营养化现象产生。

目前国内对焦化废水主要采用活性污泥法和混凝沉淀法联合处理,在处理设施运行良好的情况下出水COD一般达到100~150mg/L,氨氮达到5~15mg/L,均能达到《污水综合排放标准》(GB 8978—1996)二级排放标准。但随着新的《炼焦化学工业污染物排放标准》(GB 16171—2012)实施,炼焦化学污水直接排放标准将于2015年进一步提高至COD80mg/L、氨氮10mg/L,原有生化处理方式已经不能满足新标准的要求。另一方面,行业内普遍推广干熄焦工艺使得原来用于熄焦的焦化废水无处消纳。综合多方因素,众多焦化企业迫切需要一种可以实现焦化废水深度处理并回用的成熟技术。

笔者以某焦化企业全膜法处理焦化废水及回用的实际工程为平台,探讨了全膜法对焦化废水的深度处理及回用,旨在为该技术的推广提供技术支持。

1、废水水质、水量及处理要求

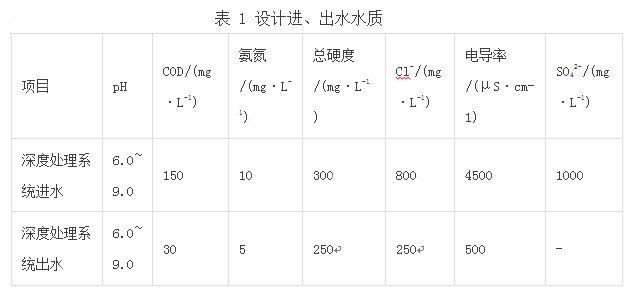

该焦化企业位于河北唐山工业园区,年产焦炭180万t,该厂原有A2/O活性污泥法处理系统处理该厂焦化废水及生活污水,外排水量约70m3/h,综合考虑后确定深度处理及回用工程设计水量为100m3/h。设计出水水质执行《工业循环冷却水处理设计规范》(GB50050—2007)规定的工业循环冷却水水质标准,设计进、出水水质如表 1所示。

表 1 设计进、出水水质

2、废水深度处理及回用工艺方案

2.1 工艺流程的确定

目前对于焦化废水的深度处理工艺主要有生化法、物理吸附法、化学絮凝法、高级氧化法、膜分离法等组合工艺〔5〕,从实验结果及工程实践来看各有利弊。笔者根据进水水质及出水水质要求,确定该废水主要特征为COD、硬度、含盐量比较高,所以处理该废水适合采用膜分离法处理工艺。由于纳滤技术在去除水中二价盐和硬度方面有较大优势,因此采用超滤+纳滤+反渗透为核心的全膜法处理工艺。

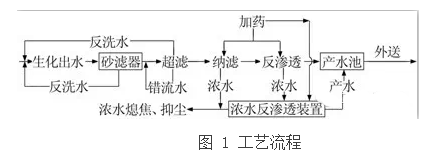

2.2 工艺流程介绍

3、主要系统及设计参数

生化系统出水进入深度处理系统调节池,调节水质和水量后经泵提升进入砂滤设备去除悬浮物,产水进入砂滤产水池。砂滤产水提升后经过自清洗过滤器进入超滤设备去除胶体等污染物,超滤产水进入超滤产水池。在超滤产水提升的同时投加还原剂、阻垢剂、非氧化性杀菌剂,经过高压泵增压进入纳滤系统去除硬度、二价盐离子等污染物,纳滤产水进入纳滤产水池。在纳滤产水提升的同时投加阻垢剂、非氧化杀菌剂,经高压泵增压后进入反渗透系统进一步去除离子等污染物,反渗透产水进入回用水池待用。砂滤、超滤反洗水经反洗水池调节后进入生化系统混凝反应池,在系统内循环处理。为提高系统回收率,对反渗透浓水进行二次过滤,进一步减少系统外排水量。

3.1 砂滤系统

采用连续清洗砂滤装置主要是为了去除悬浮物,该装置利用砂滤产水及压缩空气混合作用,实现不停机连续洗砂的目的。通过控制调节洗砂水量和压缩空气进气量实现较好的洗砂效果。该砂滤器2用1备,单台产水量70m3/h,直径3000mm,石英砂粒径选用1.0~2.0 mm。产水自流进入砂滤产水池,洗砂水进入超滤反洗水池。

3.2 超滤系统

为防止砂滤装置跑砂影响后续系统,设置自清洗过滤器保护膜装置。该过滤器采用定时或者定压差的方式对滤网进行清洗。滤网采用全不锈钢材质,过滤精度为50μm。为实现连续产水,超滤装置共设置3台,2用1备。单台产水量50m3/h。膜元件采用陶氏化学公司的SFP-2860共84支,膜通量为36L/(m2•h),产水周期设定为30min,产水周期内实现气水联合反洗、正冲等工序。产水进入超滤产水池,浓水进入砂滤产水池进行循环。膜表面污染物通过反洗水及化学清洗进入反洗水收集池,该池污水通过生化二次沉淀形成污泥外排系统。

3.3 纳滤系统

为实现连续产水纳滤装置共设置3台,2用1备,单台产水量43m3/h。膜元件采用美国GE公司NF270-400共计234支,膜通量为16.9L/(m2•h)。每台纳滤装置前设置保安过滤器1台,用以保护膜元件,滤芯采用大通量折叠滤芯,过滤精度5μm。为提高回收率,纳滤装置采用一级四段排列,段间设有增压泵补充压力损耗,各段均设有压力检测和流量检测仪表实现全过程监控。纳滤产水进入纳滤产水池,浓水进入纳滤浓水池供厂内熄焦、备煤、抑尘等。

3.4 反渗透系统

为实现连续产水反渗透装置共设置3台,2用1备,单台产水量34m3/h。膜元件采用美国DOW公司抗污染膜元件BW30FR-365共计162支,膜通量为18.5L/(m2•h)。每台反渗透装置前设置保安过滤器1台,用以保护膜元件,滤芯采用大通量折叠滤芯,过滤精度5μm。反渗透装置采用一级三段排列,段间设有增压泵补充压力损耗,各段均设有压力检测和流量检测仪表实现全过程监控。反渗透产水进入回用水池,浓水进入反渗透浓水池进行二次处理。

3.5 浓水反渗透系统

由于系统膜装置浓水量较大,为提高系统回收率,设计对反渗透浓水进行再回收。设置浓水反渗透装置2台,1用1备,单台产水量9.5m3/h。膜元件采用美国DOW公司抗污染膜元件BW30FR-365共计36支,膜通量为15.6L/(m2•h)。每台浓水反渗透装置前设置保安过滤器1台,滤芯采用大通量折叠滤芯,过滤精度5μm。浓水反渗透装置采用一级两段排列,段间设有增压泵补充压力损耗,各段均设有压力检测和流量检测仪表实现全过程监控。浓水反渗透产水进入回用水池,浓水进入最终浓水池。

3.6 清洗及加药系统

项目根据水质情况设计加药装置有:阻垢剂加药装置、非氧化性杀菌剂装置、还原剂加药装置、加酸装置。

从理论上预测纳滤装置对二价离子去除率较高,但由于项目来水硬度较大,硫酸钙、氟化钙有明显结垢倾向,因此在纳滤装置、反渗透装置及浓水反渗透装置均设有阻垢剂加药点,在实际运行中纳滤装置阻垢剂投加量控制在4mg/L,反渗透装置阻垢剂投加量控制在2mg/L,浓水反渗透装置阻垢剂投加量控制在3mg/L。

项目生化系统出水温度一般在25℃左右,加之来水条件易于滋生微生物,因此系统设计投加非氧化性杀菌剂,采用管路定时投加与水池大剂量冲击投加相结合,极大降低膜系统微生物污染的风险。

为防止膜元件被氧化,在纳滤进水管路设置还原剂投加点,同时在反渗透进水也设置投加点备用,投加量根据氧化还原电位自动调整加药量。还原剂可采用亚硫酸氢钠或焦亚硫酸钠。

项目水质硬度较大,结垢倾向比较明显,因此在纳滤进水设计加酸点投加盐酸,根据来水情况调节膜装置进水pH,一般调整在6.0~6.5之间。

由于膜系统不可避免存在膜元件污染导致产水量下降的情况发生,因此设计超滤清洗装置和膜化学清洗装置。其中,超滤根据膜元件特性,实行周期产水周期清洗的运行方式。每天进行一次EFM清洗,每月进行一次CIP清洗,两种清洗共用1套清洗装置。纳滤、反渗透及浓水反渗透装置的化学清洗根据运行数据变化选择恰当时间进行清洗,一般在3个月左右进行1次。

3.7 控制系统

采用PLC上位机+手动双控制模式,超滤由于运行周期较短,仅有自动运行模式,其余膜装置均可由手动+自动双模式实现设备的起动、运行、运行间冲洗、停机、停机冲洗等工序。其余水泵起、停,阀门开闭均可在上位机操作,流量、液位、温度、pH、电导率等参数实现上位机显示、记录、报警、打印等功能。

4 运行效果

系统自2012年6月调试结束至今,根据运行数据从污染物去除效果和系统回收率两方面考核实际运行效果。

4.1 污染物去除效果

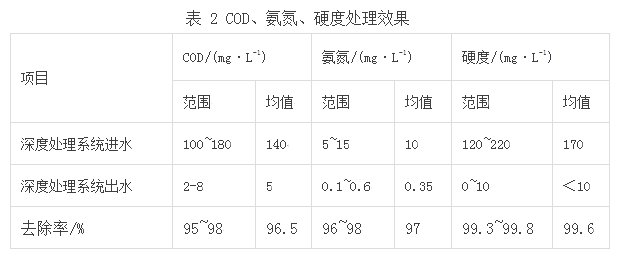

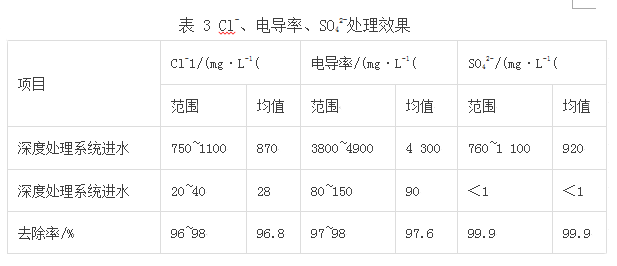

系统回用水用于循环水补水,通过对比《工业循环冷却水处理设计规范》(GB 50050—2007),最终产水各项指标均优于标准要求,结果如表 2、表 3所示。

4.2 装置及系统回收率

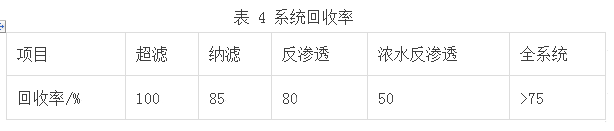

对砂滤清洗水、超滤反洗水、膜系统清洗水及其他杂排水均进行回收,通过生化系统二次处理,从而实现了较高的回收率,结果如表 4所示。

5、效益分析

人工费0.65元/t,电费1.85元/t,药剂费0.92元/t,运行总成本合计3.42元/t。本地工业用水价格约为5.85元/t,实现经济效益2.43元/t。

6、结论与建议

通过该工程的调试、投运以及跟踪数据表明,全膜法工艺在焦化废水的深度处理及回用上有良好应用前景,工艺方案可行,设备组合合理,出水水质远优于《炼焦化学工业污染物排放标准》(GB 16171—2012)和《工业循环冷却水处理设计规范》(GB50050—2007)的要求。

膜系统的良好运行需要注意以下几点:

(1)微生物污染。从系统进水开始要注意杀菌剂是否有效投加,应将连续投加和冲击式投加组合使用,同时对于各中间水池定期进行灭菌处理。对于杀菌剂可在DPNPA类和异噻唑啉酮类中定期更换以避免出现抗药性的情况。

(2)膜系统清洗。对于各膜系统的清洗要求,要根据膜元件厂商的清洗标准和实际运行情况及时调整,出现污堵迹象时应尽快查明原因,避免出现污染严重导致膜通量急剧下降直至不可恢复的情况发生。

(3)当来水硬度较高时,应适当进行加酸调整 pH至6.0~6.5左右,可使结垢风险极大降低,同时也降低了阻垢剂的用量,提高经济效益。

(4)对水源的监控应及时、准确。在调试期间应适当增加重点水质项目的检测频率,以防止突发性变化导致膜系统的不可逆损伤。